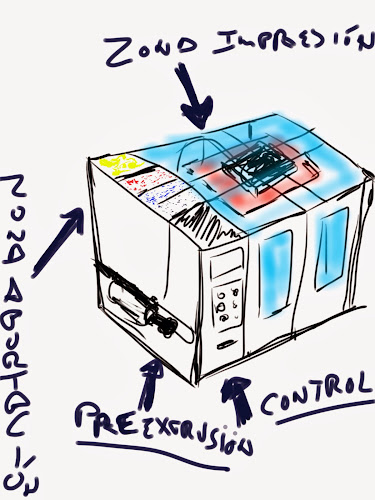

Saliendo del capítulo de la pre-extrusión veamos que características va a tener la impresora en su cuerpo principal.

Como comentaba al principio de esta serie toda ella es cerrada construida en aluminio las puertas y ventanas están dotadas de metacrilato que nos permitan visualizar siempre todo el proceso. Esto nos dará la posibilidad de mantener la cámara de impresión siempre con temperatura elevada aprovechando el calor residual de la fase de pre impresión, el enfriamiento del filamento y de la electrónica y como no la aportación de la cama caliente en el área de impresión. Lo cual debería repercutir en un mejor acabado de las piezas impresas por su enfriamiento más controlado En los frontales se indicaran las temperatura en ambas aéreas, se accionaran los ventiladores de forma automática y en caso de necesidad nos saltara una alarma para permitir cierta ventilación por las trampillas superiores de una forma manual.

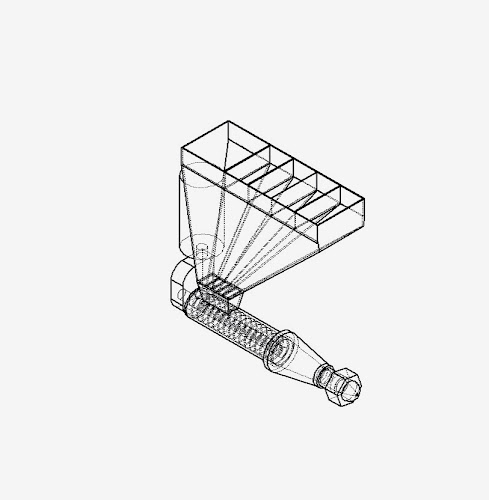

Después de generar el filamento a color este tendrá un recorrido con zonas de ventilación para su enfriamiento hasta el motor de accionamiento del empuje del extrusor y su traslado por un tubo bodem hasta el hot-end. Lógicamente a este punto de empuje debe llegar a una temperatura suficiente para que el filamento no pueda deformarse con el empuje que tiene que recibir. Me he inclinado por este sistema para lograr que ningún motor de la impresora este obligado a desplazamientos y así todos ellos están fijos y en la misma zona de la carcasa posterior y la división interior. Esto simplificara el cableado y su deterioro por fatiga porque solo el cable que conecta la cama metalica va a tener movimiento en el proceso de impresión.

Si bien siempre había desconfiado de la precisión del tubo bodem, sobre todo en su respuesta a la retracción, parece ser por la información de los que lo usan que con una buena calibración del programa se logran resultado al menos similares a los estrusores con empuje directo. Y como no la ligereza que se logra en el movimiento de soporte del hot-end parece que pesa mucho a favor de este tipo de desarrollo.

El tipo de movimiento elegido es el core x-y si bien al principio me parecía mucho mas elegante el sistema h-bot los comentarios que he leído y sobre todo un análisis técnico que ha realizado Joshua vasquez me ha convencido de que a veces es mejor la técnica que la estética.

Casi por último uno de los puntos que siempre me ha parecido crítico es el posicionamiento en el cero del eje z. Calibrado que va a determinar casi siempre la calidad de la impresión, cuando no el éxito o el fracaso de la misma. Un factor tan importante como este debe exigir de una máquina automática se auto calibre , he elegido hacerlo por medio de un sensor de presión instalado en la unión del hot-end con el carro que se realiza por contacto en el centro y dos esquinas para situar el plano de la cama caliente y que realizara indicaciones para su ajuste, empezando la impresión cuando esta esté dentro de las tolerancias programadas.

Por ultimo como es lógico no podríamos limitar la impresión solo al filamento fabricado por nosotros, materiales especiales o de compleja extrusion no pueden quedar excluidos de nuestra elección por lo que dejaríamos prevista un soporte para rollos de filamento y acceso al extrusor.

En este camino de desarrollo teórico he observado que a medida que se iba encadenando los planteamientos de funcionamiento con el diseño de la estructura mecánica la opción de su fabricación va pareciendo viable. Así qué en principio en la próxima semana intentare depurar los fallos que pudieran existir para la fabricación de las piezas metálicas y voy a empezar la fabricación real.

Intentare que lo que es el núcleo de impresión pueda estar operativo en un par de semanas y fió un poco más largó la parte de pre-extrusión donde hay que aprender todavía algo más y tengo claro que el prototipado de las piezas va a conllevar varíos experimentos de prueba y acierto que lógicamente llevarán su tiempo.

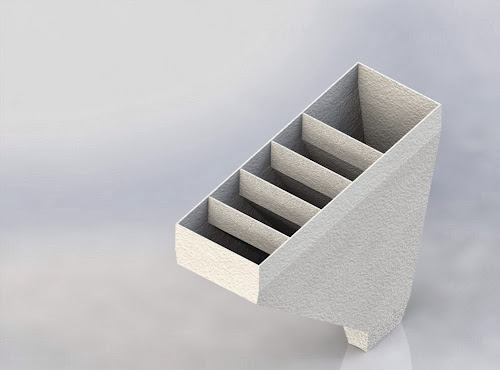

Por último no quería dejar de mencionar una de las características de nuestras máquinas que es la clonación de alguna o muchas de sus piezas . Ya habíamos comentado la realización de la tolva de la extrusiòn previa con la posibilidad de varios modelos. A esto le añadiríamos el carro de soporte del hot-end y el arrastre del filamento. Si bien los carros en el sentido Y en el diseño es metálico también se realizará un diseño en material imprimible como alternativa . Y todas las bisagras de la puertas de la máquina por supuesto